文章标题:多台设备下的OEE计算:理解并优化生产效率的关键

一、引言

随着制造业的快速发展,企业对生产效率的要求越来越高。

在此背景下,设备综合效率(OEE)作为衡量生产线性能的重要指标,受到了广泛关注。

尤其是在拥有多台型号各异、价格不同的设备的生产环境中,如何计算OEE并据此优化生产效率,成为制造业面临的重要课题。

本文将详细介绍多台设备下的OEE计算方法,并探讨如何利用这些数据优化生产效率。

二、设备综合效率(OEE)概述

设备综合效率(OEE)是衡量设备性能的一个重要指标,它反映了设备在标准生产条件下的实际产出与理论产出的比例。

简单地说,OEE是设备在有效时间内实际产出合格产品的能力与理想状态下应产出的比值。

在计算OEE时,我们需要考虑设备的运行速度、生产过程的有效性以及产品的质量等因素。

三、多台设备下的OEE计算

在多台设备的生产环境中,我们需要分别对每台设备进行OEE计算,然后对整个生产线的OEE进行加权平均。我们可以按照以下步骤进行:

1. 收集数据:收集每台设备的运行时间、故障时间、生产的产品数量以及质量数据等。

2. 计算单台设备的OEE:根据收集到的数据,按照OEE的计算公式(实际产出合格产品数量 / (运行时间 – 故障时间) 100%),分别计算每台设备的OEE。

3. 计算生产线整体OEE:对每台设备的OEE进行加权平均,得到生产线的整体OEE。加权平均值应考虑设备的生产能力、在生产中的重要性等因素。

四、影响多台设备OEE的因素

在计算多台设备的OEE时,我们会发现许多影响OEE的因素,主要包括以下几个方面:

1. 设备性能:不同型号、不同价格的设备性能差异较大,直接影响OEE。

2. 设备维护:设备的维护状况对设备的运行稳定性和生产效率有很大影响。

3. 生产工艺:生产工艺的合理性直接影响设备的运行效率和产品的合格率。

4. 人员素质:操作人员的技能水平和操作规范对设备的运行和产品的生产质量有很大影响。

五、基于OEE的多台设备生产效率优化策略

根据多台设备的OEE计算结果,我们可以采取以下策略来优化生产效率:

1. 设备选型与采购:根据生产需求,选择性能优越、适用性强的设备,提高生产线的整体效率。

2. 设备维护与保养:定期对设备进行维护和保养,确保设备的稳定运行,提高设备的有效运行时间。

3. 生产工艺优化:优化生产工艺,提高生产过程的稳定性和产品的合格率。

4. 人员培训与规范操作:加强操作人员的技能培训,制定规范的操作流程,提高操作人员的素质,减少人为错误。

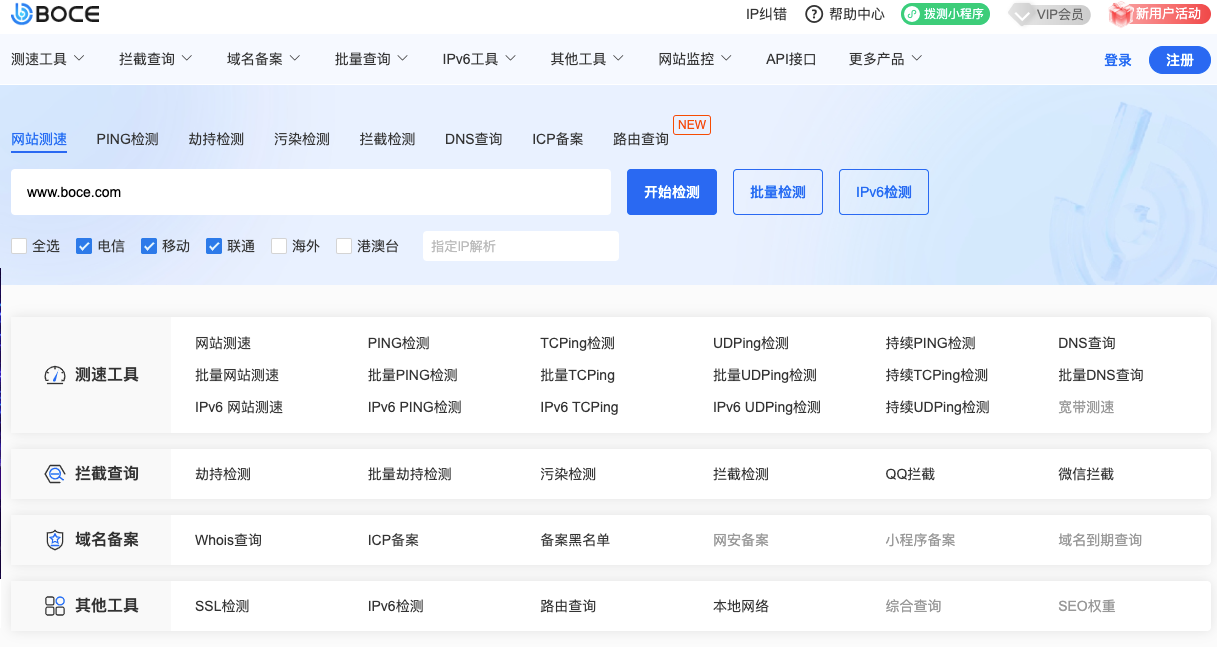

5. 信息化管理:建立生产数据管理系统,实时监控设备运行状态和生产数据,及时发现并解决问题。

六、结论

在制造业中,多台设备的生产环境是常见的。

为了更好地了解并优化生产效率,我们需要计算每台设备的OEE并据此采取相应的优化策略。

通过合理的设备选型、维护保养、工艺优化、人员培训和信息化管理等手段,我们可以提高生产线的整体OEE,从而提高企业的生产效率和市场竞争力。

希望本文的介绍能对制造业朋友们的实际工作有所帮助。

高防云服务器/独立服务器联系QQ:262730666